PVC增塑剂概述

PVC增塑剂概述

一、增塑剂的分类

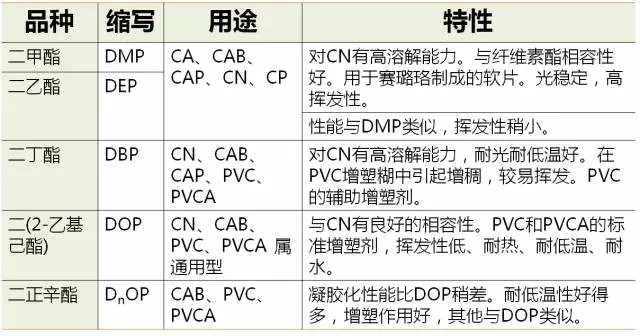

1、邻苯二甲酸酯类

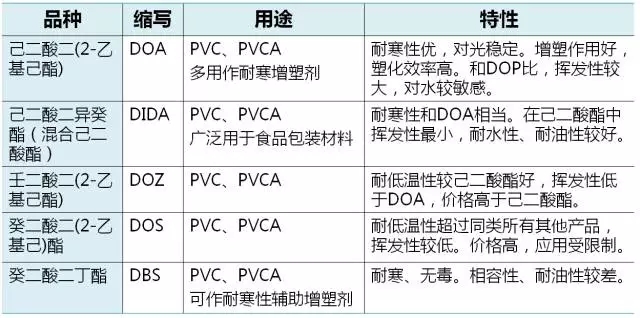

2、脂肪族二元酸酯类

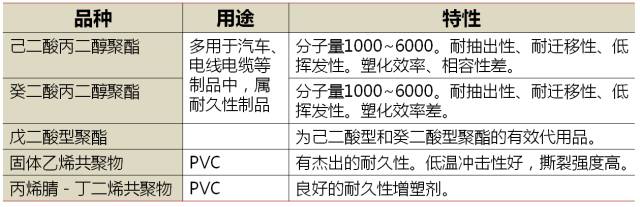

3、聚合物类

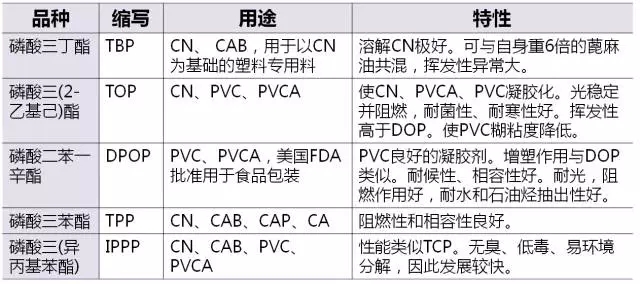

4、磷酸酯类

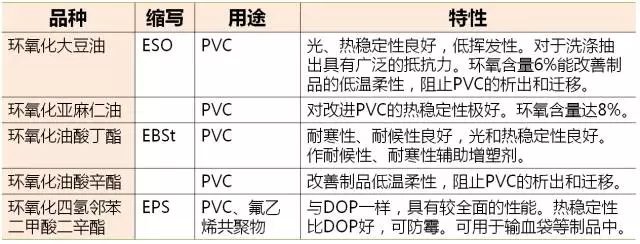

5、环氧化合物类

6、脂肪酸酯类

7、偏苯三酸酯类

8、含氯增塑剂

9、多元醇酯类

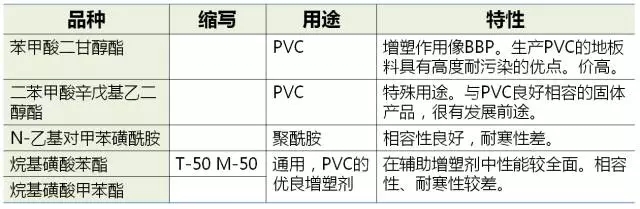

10、其他增塑剂类

二、增塑剂的增塑效率对比

1、耐水、耐化学性由好至差排序为:TCP →DIDP →DOP → 聚酯→DOA→DBP

2、增塑剂增塑效率:

三、PVC中增塑剂填量

增塑剂填量在5份时机械强度达到最高,再增加增塑剂,机械强度开始略有下降。此外,制品的耐热性和耐腐蚀性会随增塑剂的增加而下降,马丁耐热下降2~3。

一般情况下增塑剂的填量:

(1) 硬制品:增塑剂加入量为0~5份;

(2) 半硬制品:增塑剂加入量为6~25份;

(3) 软制品:增塑剂加入量为26~60份;

(4) 糊制品:增塑剂加入量为60~100份。

(5) 压延工艺生产PVC薄膜:增塑剂总用量在50份左右;

(6) 吹塑薄膜:增塑剂含量略低些,一般在45~50份;

(7) 耐寒PVC制品:一般选用脂肪族二元酸酯类与主增塑剂一起加入,其中DOS耐寒效果最好,常用于农膜中,它与PVC相容性不好,一般以不超过8份为宜。

(8) 无毒PVC制品:一般不选磷酸酯类(DPOP除外)及氯化石蜡,近年来发现DOP及DOA有致癌嫌疑,可用DHP、DNP及DIDP代替;对无毒要求十分严格时,一般需选环氧类和柠檬酸酯类增塑剂。

(9) 农用制品:一般不选DBP及DIBP,它们会对农作物产生毒害作用。

(10)耐高温制品:需选用耐热增塑剂品种,常用的有:TCP、DIDP、DNP、聚酯类及季戊四醇等。

(11)阻燃制品:一般需选用磷酸酯类和氯化石蜡增塑剂,以提高其阻燃性。

(12)要求降低PVC制品成本时,可选用氯化石蜡和石油酯(M-50)等廉价增塑剂。42%氯化石蜡严格讲是一种增量剂,由于与PVC相容性很差,所以用量不宜过多。目前还有一些馏分油或其它一些类似结构的廉价产品,也用于PVC配方中,它们很多都有一定气味。

四、PVC电缆料增塑剂的选择

PVC电缆料是由聚氯乙烯树脂、稳定剂、增塑剂、填充剂、润滑剂、抗氧剂、着色剂等组成。

其中增塑剂的选择:

(1)护套级电缆料:增塑剂用量为0~60P,稳定剂6~8P,润滑剂1.5~2P,填充剂10~20P:增塑效率差的增塑剂,用量应多些;填充料用量大时,增塑剂、润滑剂用量可大些;使用非活性填充剂时,增塑剂、润滑剂用量宜大些;护套级电缆料一般要加入5P左右的耐寒增塑剂;

(2)绝缘级电缆料:增塑剂用量为40~50P、稳定剂6~8P、润滑剂1~1.5P、填充剂l0P左右;增塑剂、润滑剂用法参照护套级电缆料;挥发性大的DBP这类增塑剂不能用于电缆料;

(3)耐高温级电缆料:除了要选用耐高温增塑剂外,还应增加稳定剂用量。添加0.3~0.5P 的抗氧剂;脂肪酸酯、环氧增塑剂都可改善电缆料的耐低温性能,且后者耐气候性也很好。对于耐温70℃的电缆料,可使用邻苯二甲酸二异癸酯(DIDP)或邻苯二甲酸二异壬酯(DINP)等增塑剂;对于耐温90℃的电缆料,应使用邻苯二甲酸双十一酯、邻苯二甲酸双十三酯;对于耐高温105℃的电缆料,则应选用具有更高耐热性的增塑剂,如偏苯三酸三辛酯(TOTM)。

(4)高绝缘性电缆料:应选用煅烧陶土这类填充剂。高分子聚台物增塑剂的增塑效率较差,制定配方时应酌情增加增塑剂用量;电绝缘性高的电缆料,主增塑剂可选用磷酸酯,通用级则可选用苯二酸酯作主增塑剂。氯化石蜡可提高电绝缘性。

(5)透明级电缆料:应选用和树脂相容性好的增塑剂,直选用有机锡等透明稳定剂,并严格控制润滑剂的添加量;

(6)阻燃级电缆料:应选用复合阻燃体系为宜;

(7)高聚合度电缆料:应选用复合加工改性剂,提高其加工性能;

(8)非迁移电缆料:应选择聚酯型增塑剂;

(9)复合稳定剂:其用量较三盐等稳定剂略多些;

在保证电缆料加工及使用正常的条件下,要尽量减少稳定剂用量,防止其用量过多而产生“填料效应”。

五、PVC制品增塑剂配方实例